金属管浮子流量计凭借其全金属结构、耐压耐腐、低压损等特性,广泛应用于石油化工、电力、制药等工业领域。然而,其测量精度易受流体特性、安装环境及操作方式影响。本文基于行业实践与设备特性,提出一套覆盖安装、运行、校准全周期的高精度维护方案,助力企业实现流量测量的长期稳定。

一、安装阶段:奠定精度基础

1. 垂直安装与直管段配置

金属管浮子流量计必须垂直安装,倾斜度需≤2°,否则浮子与锥管间隙的流体动力学特性改变,导致测量误差。例如,在某化工企业氯碱工艺中,因安装倾斜导致流量显示值偏低8%,经校正后恢复精度。同时,入口需配置≥5倍管径的直管段,出口配置≥250mm直管段,以消除管道涡流对浮子稳定性的干扰。对于脉动流或两相流工况,需在上游加装缓冲器或阻尼装置,如某天然气输送项目通过增加气动阻尼器,将浮子振荡幅度降低60%。

2. 介质预处理与防护装置

若介质含铁磁性杂质(如炼铁厂高炉煤气),需在流量计前安装磁过滤器,防止杂质吸附于浮子导致卡滞;若介质含固体颗粒(如污水处理厂污泥),需加装Y型过滤器,孔径≤0.1mm。例如,某制药企业因未安装过滤器,导致浮子表面结垢,测量误差达15%,清洗后精度恢复至±1%。此外,PTFE衬里仪表安装时需对称拧紧法兰螺母,避免衬里变形引发泄漏。

3. 环境与电气安全

仪表应存储于-40℃~55℃、湿度≤90%的无腐蚀性气体环境中,避免液晶屏因低温黑屏或高温老化。对于防爆型仪表,需确保外壳可靠接地,接地电阻≤4Ω,防止电火花引发事故。某油气田项目因未接地导致仪表外壳带电,引发轻微爆炸,后通过接地改造消除隐患。

二、运行阶段:动态监控与预防性维护

1. 流体特性监控

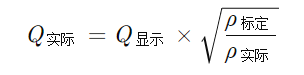

介质密度、粘度变化会直接影响浮子受力平衡。例如,某食品企业测量糖浆流量时,因温度升高导致粘度下降,原标定曲线失效,需重新换算示值。建议每季度检测介质密度,并依据公式修正读数:

其中,ρ为介质密度。对于气体测量,需监控压力与温度,通过压缩因子修正体积流量。

2. 定期清洗与部件检查

每6个月拆卸清洗浮子与锥管,去除铁磁性杂质与结垢。某化工企业通过每月清洗,将仪表故障率从12%降至2%。同时检查浮子表面磨损情况,若最大径磨损量>0.5mm,需更换浮子;检查O型圈老化程度,若硬度>90 Shore A,需更换密封件。例如,某电力项目因密封件老化导致介质泄漏,引发仪表短路故障。

3. 智能仪表参数监控

对于带HART协议的智能仪表,需定期读取诊断数据,包括:

浮子位移信号:若信号波动>5%,可能存在两相流或机械卡滞;

温度补偿值:若环境温度超出仪表工作范围(-30℃~85℃),需采取隔热或伴热措施;

历史故障记录:分析频繁报警原因,如某企业通过诊断数据发现指针跳动由阀门启闭过快引发,后优化操作流程解决问题。

三、校准阶段:精度溯源与误差修正

1. 校准周期与标准选择

根据JJG 257-2007《金属管浮子流量计检定规程》,建议校准周期≤2年。对于关键工况(如贸易结算、安全联锁),需缩短至1年。校准标准应高于被检仪表1个精度等级,例如检定2.5级流量计需选用1.0级标准表。某计量院采用0.5级质量流量计作为标准,将校准不确定度从1.2%降至0.3%。

2. 校准方法与数据修正

标准表法:适用于大口径仪表(DN50以上),将标准表与被检表串联,比较瞬时流量与累计流量。例如,某炼油厂通过标准表法校准,发现被检表在低流量区(0-20%量程)误差达-3%,经线性修正后误差降至±0.5%。

称重法:适用于小流量仪表(DN15以下),通过测量一定时间内流体的质量,计算实际流量。某实验室采用称重法校准0.1L/h流量计,重复性误差<0.2%。

容积法:适用于中流量仪表(DN15-DN50),通过标准容器测量流体体积。需注意容器容积需定期溯源至国家基准,避免系统误差累积。

3. 误差修正与标定曲线更新

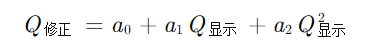

根据校准数据生成修正曲线,嵌入仪表或上位机系统。例如,某企业通过多项式拟合修正曲线:

其中,a0,a1,a2为拟合系数。修正后仪表在全量程内误差≤±1%,满足工艺控制要求。

四、故障应急与案例分析

1. 常见故障与快速处理

浮子卡滞:关闭上下游阀门,拆卸流量计,用软毛刷清洗浮子与锥管,避免使用硬物刮擦;

指针跳动:检查介质是否含气液两相流,若存在需加装气液分离器;

无电流输出:检查电源线路与输出模块,若模块损坏需更换同型号电路板;

液晶黑屏:若环境温度<-30℃,需等待温度回升;若电池电量不足,需更换3.6V锂电池。

2. 典型案例:某化工企业流量计精度恢复

问题:某企业测量盐酸流量的金属管浮子流量计显示值偏低10%,经检查发现:

安装倾斜度达3°,导致浮子受力偏移;

未安装磁过滤器,浮子表面吸附铁屑;

介质密度变化未修正。

解决方案:

重新校正安装角度至≤2°;

加装磁过滤器并定期清洗;

根据实际密度(1.2g/cm³)修正示值。

效果:校准后仪表误差从-10%降至±0.8%,年节约原料成本约50万元。

五、结语:全周期管理赋能工业4.0

金属管浮子流量计的高精度维护需贯穿安装、运行、校准全周期。通过标准化安装流程、动态监控流体特性、定期预防性维护与精准校准,可显著提升仪表可靠性与测量精度。在工业4.0背景下,结合智能诊断技术与物联网平台,可实现流量计的远程监控与预测性维护,为企业数字化转型提供坚实数据支撑。